Introducción

Cuando se trata de fabricar moldes, hay varios factores a tener en cuenta para garantizar un proceso eficiente y rentable. Uno de los aspectos más importantes es el costo, ya que puede afectar significativamente el presupuesto de producción. Además, el tiempo de fabricación también es crucial, ya que puede influir en la entrega de los productos finales y, por lo tanto, en la satisfacción del cliente. En este artículo, hablaremos sobre las consideraciones de costos y plazos en la fabricación de moldes, centrándonos en la tecnología de moldes, la inyección, el plástico y el metal.

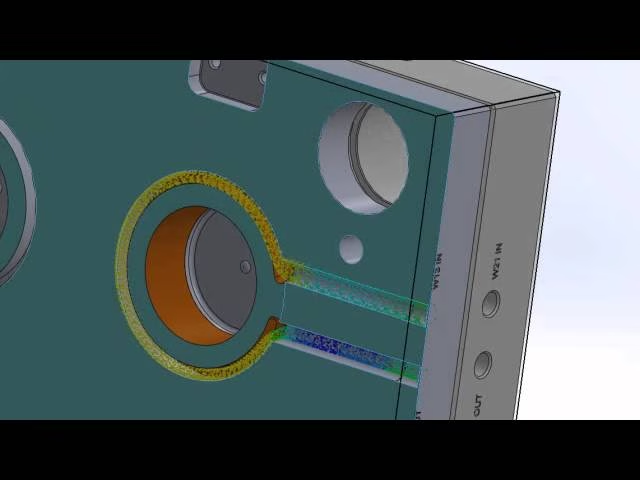

Tecnología de moldes

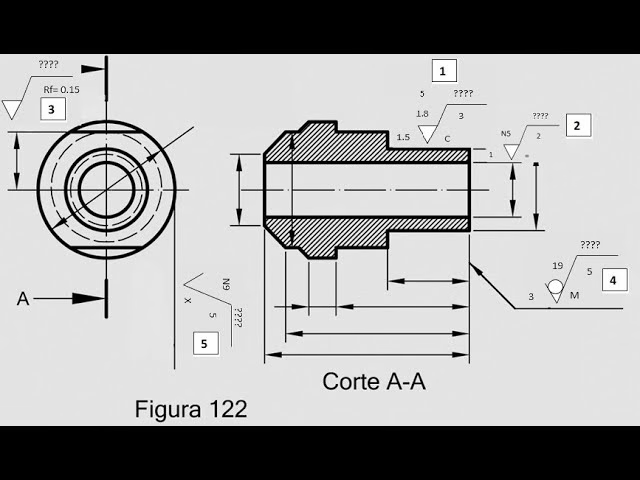

Antes de profundizar en los costos y plazos, es importante comprender qué es la tecnología de moldes. En términos generales, se refiere al proceso de fabricación de moldes utilizando diferentes técnicas y herramientas, como fresadoras, tornos, electroerosión por hilo, entre otras. La elección de la tecnología adecuada dependerá del tipo de molde que se va a fabricar, así como del material utilizado y las características del producto final.

Costos

El costo de la tecnología de moldes puede variar significativamente según los factores mencionados anteriormente. Por ejemplo, un molde de plástico puede ser más económico que uno de metal, ya que el plástico es un material más económico y fácil de trabajar. Además, el tamaño y la complejidad del molde también influirán en el costo final.

Otro factor a tener en cuenta es el mantenimiento de la tecnología utilizada. Algunas técnicas pueden requerir un mantenimiento más frecuente, lo que aumentará los costos a largo plazo. Es importante evaluar todas estas consideraciones al elegir la tecnología de moldes adecuada para garantizar un proceso rentable.

Plazos

El tiempo de fabricación de los moldes también puede variar según la tecnología utilizada. Por ejemplo, el proceso de electroerosión por hilo puede ser más lento que el fresado, lo que afectará el tiempo total de producción. Además, la complejidad del molde y la experiencia del equipo de trabajo también pueden influir en los plazos de entrega.

Es importante tener en cuenta los plazos al planificar la producción, ya que un retraso en la fabricación de los moldes puede afectar la entrega de los productos finales y, por lo tanto, la satisfacción del cliente.

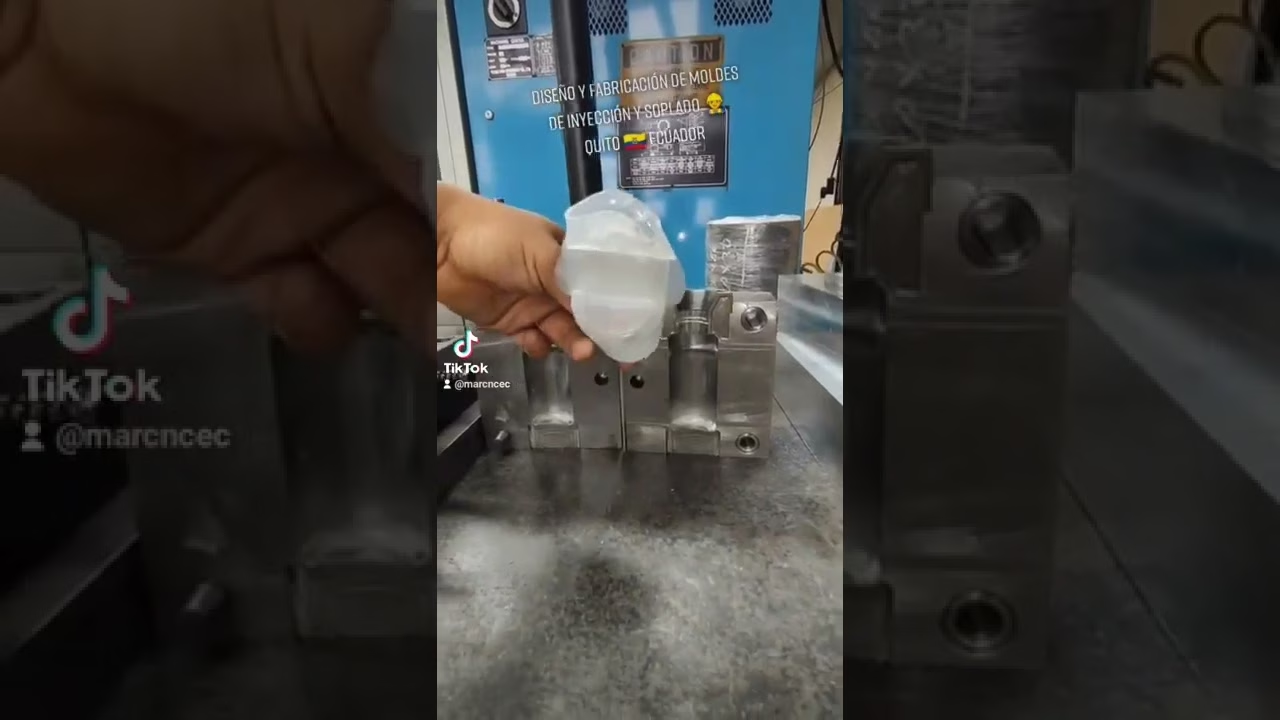

Inyección y plástico

La inyección de plástico es una técnica común en la fabricación de moldes, ya que ofrece una producción rápida y económica. Sin embargo, también hay que considerar los costos y plazos relacionados con este proceso.

Costos

El costo de la inyección de plástico dependerá del tipo de plástico utilizado, así como del tamaño y la complejidad del molde. Además, se deben tener en cuenta los costos de mantenimiento de la maquinaria utilizada y los materiales de desecho generados durante el proceso de inyección.

Plazos

En general, la inyección de plástico es un proceso rápido, lo que la hace ideal para producciones a gran escala. Sin embargo, es importante tener en cuenta los plazos de diseño y fabricación del molde, así como los plazos de producción de las piezas de plástico.

Metal

La fabricación de moldes de metal es más compleja y costosa que la de plástico, pero ofrece una mayor durabilidad y resistencia. Sin embargo, también hay que tener en cuenta los costos y plazos relacionados con este material.

Costos

El costo de fabricar moldes de metal dependerá del tipo de metal utilizado, así como de la complejidad del diseño. Además, se deben considerar los costos de mantenimiento y reparación de la maquinaria utilizada para trabajar el metal.

Plazos

La fabricación de moldes de metal puede ser un proceso más lento que la de plástico, ya que requiere técnicas más precisas y detalladas. Sin embargo, la durabilidad y resistencia del metal pueden ser beneficiosas a largo plazo.

Conclusión

En resumen, las consideraciones de costos y plazos son fundamentales en la fabricación de moldes. La elección de la tecnología adecuada, ya sea para trabajar con plástico o metal, puede afectar significativamente el presupuesto y el tiempo de producción. Es importante evaluar todos estos factores cuidadosamente y trabajar con un equipo experimentado para garantizar un proceso eficiente y rentable.

Recuerda: el éxito en la fabricación de moldes no solo depende de la tecnología utilizada, sino también de una planificación adecuada y un equipo de trabajo calificado. ¡Presta atención a los costos y plazos y lograrás un proceso exitoso!