La importancia de los moldes de válvula en la tecnología de moldes

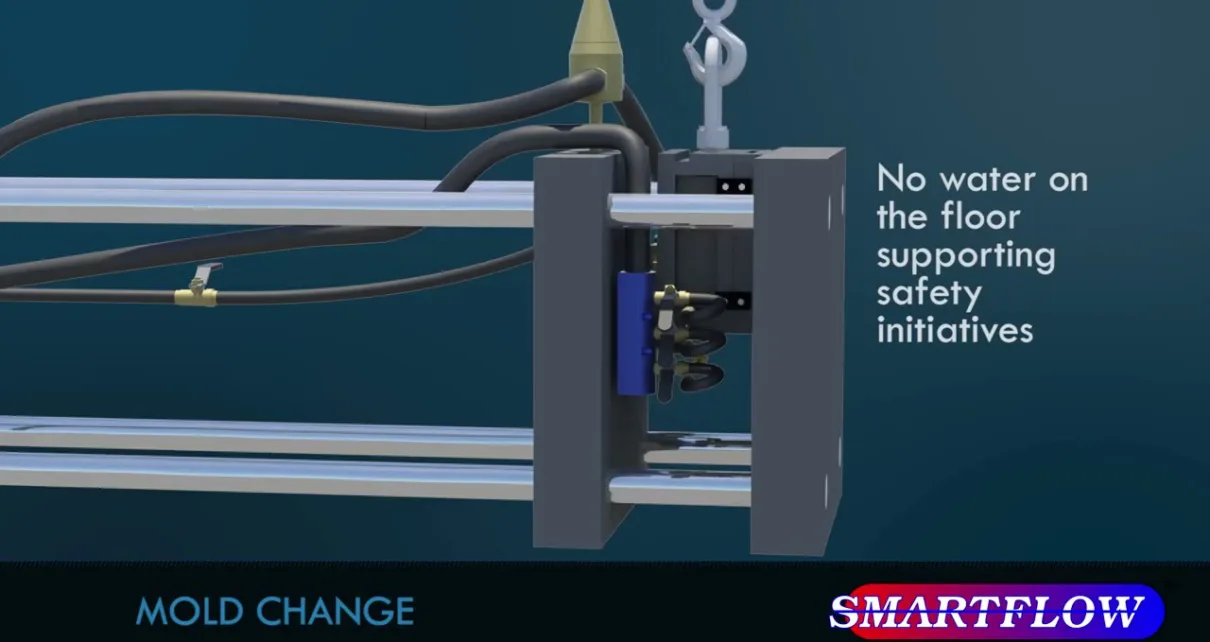

En la industria de la inyección de plástico y metal, los moldes de válvula juegan un papel fundamental en la producción de piezas de alta calidad y precisión. Estos moldes son utilizados en procesos de fabricación en masa, donde se requiere una alta producción y un control riguroso de la calidad.

Los moldes de válvula son dispositivos que permiten la inyección de material en una cavidad a alta presión, y luego liberan el material sobrante a través de una válvula de escape. Esto asegura que la pieza final tenga una forma y dimensiones exactas, eliminando la posibilidad de defectos o imperfecciones.

Tipos de moldes de válvula

Existen diferentes tipos de moldes de válvula, cada uno diseñado para adaptarse a diferentes necesidades de producción y materiales. Algunos de los tipos más comunes son:

Moldes de válvula de aguja

Este tipo de molde utiliza una aguja para controlar el flujo de material durante el proceso de inyección. La aguja se inserta en la cavidad del molde y se mueve hacia adelante y hacia atrás para permitir la entrada y salida del material. Son ideales para piezas con detalles pequeños o complejos.

Moldes de válvula de compuerta

En este tipo de molde, la compuerta se encuentra en la entrada de la cavidad y se abre y cierra para controlar el flujo de material. Son adecuados para piezas más grandes y simples, ya que permiten un flujo de material más rápido.

Moldes de válvula de pinza

Este tipo de molde utiliza dos pinzas para controlar el flujo de material. Las pinzas se abren y cierran para permitir la entrada y salida del material, lo que resulta en una distribución uniforme del material en la cavidad. Son ideales para piezas con paredes delgadas o cavidades complejas.

Importancia de la tecnología de moldes de válvula

La tecnología de moldes de válvula ha revolucionado la industria de la inyección de plástico y metal. Gracias a estos moldes, se ha logrado una mayor eficiencia en los procesos de producción y una mejora en la calidad de las piezas fabricadas.

Los moldes de válvula permiten una mayor precisión y control en el flujo de material, lo que se traduce en piezas con dimensiones exactas y libres de defectos. Además, al tener un control riguroso del material, se reduce el desperdicio y se optimiza el uso de recursos, lo que se traduce en un ahorro en costos de producción.

Avances en la tecnología de moldes de válvula

Con el avance de la tecnología, los moldes de válvula han evolucionado para adaptarse a las demandas del mercado y mejorar aún más la eficiencia en la producción. Algunas de las últimas tendencias en la tecnología de moldes de válvula son:

Sistemas de control inteligente

Los moldes de válvula están equipados con sistemas de control inteligente que monitorean y ajustan automáticamente el flujo de material durante el proceso de inyección. Esto permite una mayor precisión y eficiencia en la producción.

Sensores de temperatura

Los sensores de temperatura integrados en los moldes de válvula permiten un control preciso de la temperatura del material durante el proceso de inyección. Esto es especialmente importante en la producción de piezas con materiales sensibles al calor, como el plástico.

Impresión 3D de moldes de válvula

La tecnología de impresión 3D ha permitido la fabricación de moldes de válvula más complejos y precisos, reduciendo el tiempo de producción y los costos asociados. Además, esto ha permitido una mayor personalización en el diseño de moldes para adaptarse a las necesidades específicas de cada cliente.

Conclusión

En resumen, los moldes de válvula son una parte esencial de la tecnología de moldes en la industria de la inyección de plástico y metal. Gracias a su evolución y avances tecnológicos, se ha logrado una mayor eficiencia en la producción y una mejora en la calidad de las piezas fabricadas. Sin duda, seguirán siendo una herramienta fundamental en la fabricación de productos en masa en el futuro.

Referencias:

- https://www.plasticsnews.com/article/20180601/NEWS/180609999/valve-gate-technology-steps-forward

- https://www.moldmakingtechnology.com/articles/valve-gating-evolves-to-meet-the-challenges-of-today

- https://www.moldmakingtechnology.com/articles/developments-in-valve-gate-technology-address-hot-runner-challenges