Introducción

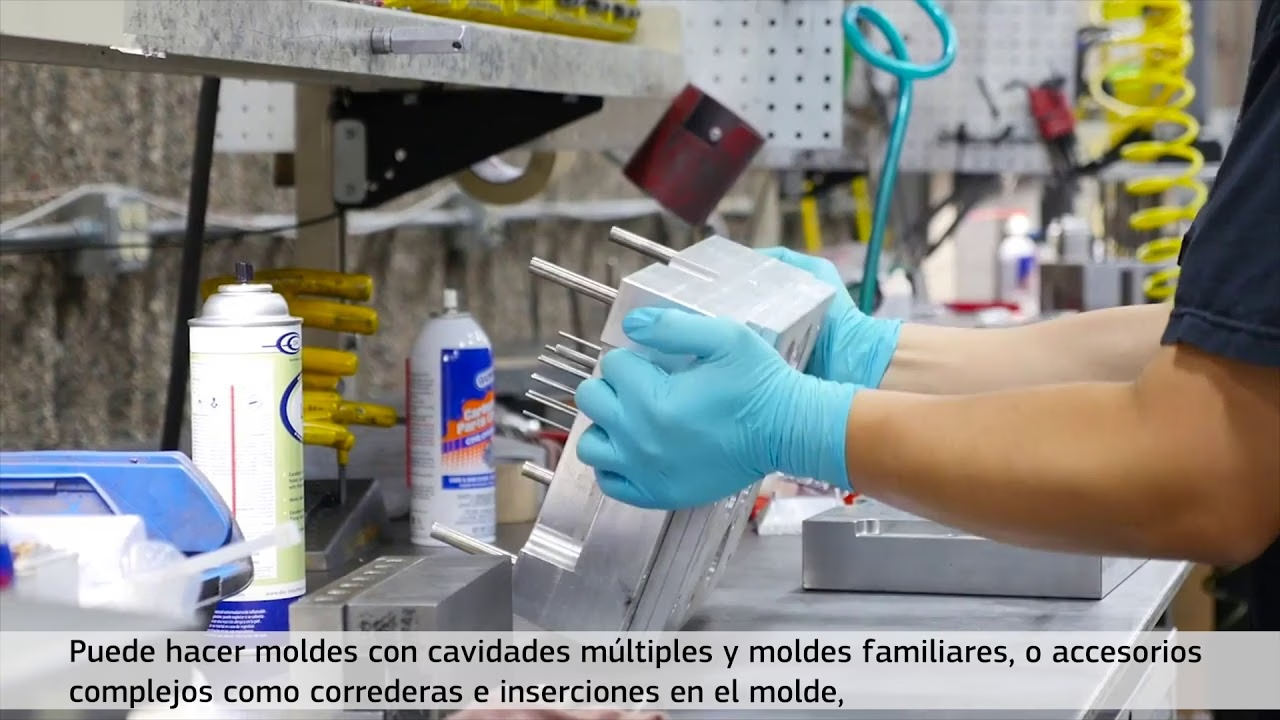

La fabricación y diseño de moldes es una parte fundamental en la producción de piezas de plástico y metal. Estos moldes permiten dar forma y estructura a los materiales para crear productos que utilizamos en nuestra vida cotidiana. Sin embargo, el proceso de fabricación de moldes no es una tarea sencilla, ya que requiere de un gran conocimiento técnico y precisión en cada etapa del proceso.

En los últimos años, las tecnologías de simulación han revolucionado la forma en que se fabrican y diseñan los moldes. Estas herramientas digitales permiten analizar y predecir el comportamiento de los materiales y del proceso de inyección en la fabricación de moldes, lo que ha mejorado significativamente la eficiencia y calidad en la producción.

¿Qué es la tecnología de simulación en la fabricación de moldes?

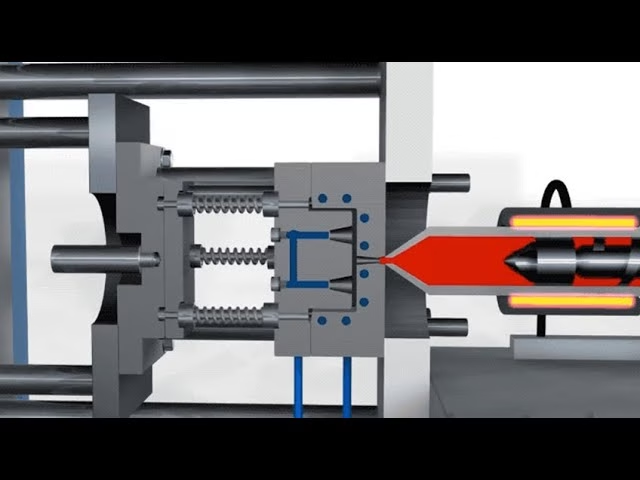

La tecnología de simulación en la fabricación de moldes es un conjunto de herramientas digitales que permiten simular el proceso de inyección de materiales en un molde, antes de llevarlo a cabo en la realidad. Estas herramientas utilizan modelos matemáticos y físicos para predecir el comportamiento de los materiales y del proceso de inyección, teniendo en cuenta factores como la temperatura, la presión y la velocidad de inyección.

Beneficios de utilizar tecnologías de simulación en la fabricación de moldes

La utilización de tecnologías de simulación en la fabricación de moldes ofrece una serie de beneficios que mejoran significativamente el proceso de producción. Algunos de ellos son:

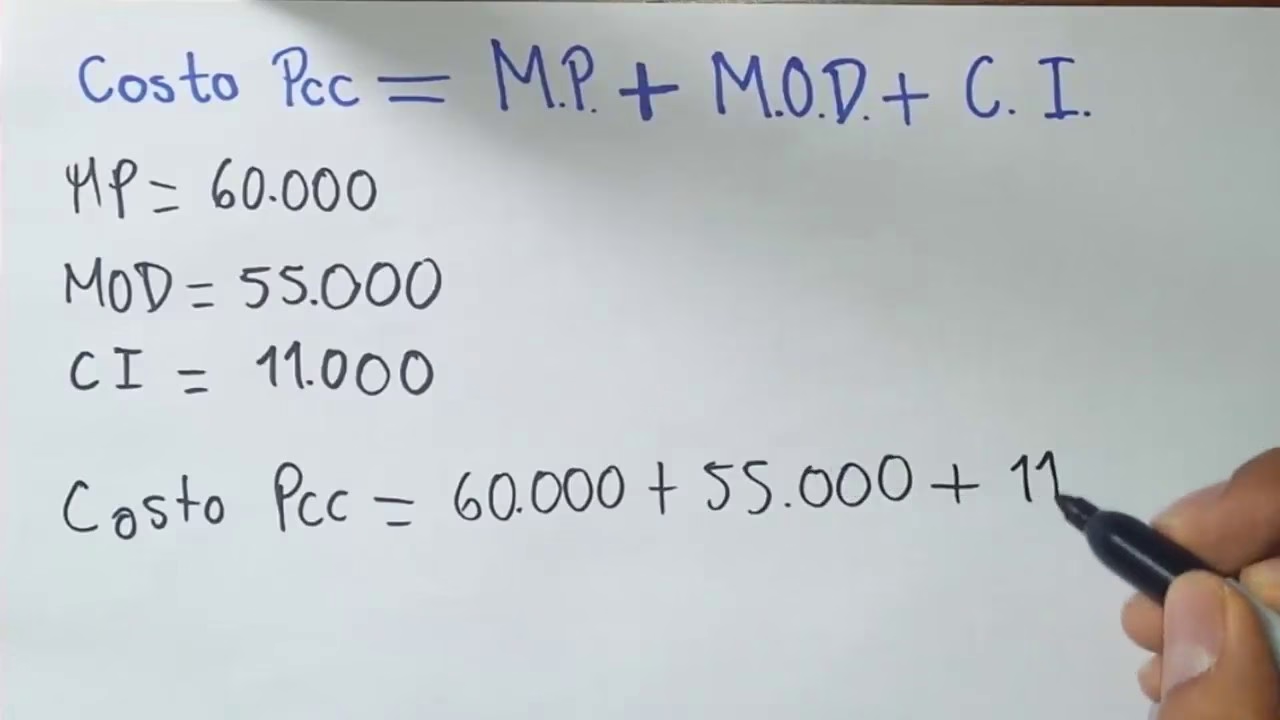

- Reducción de costos: al simular el proceso de inyección, se pueden identificar y corregir posibles problemas antes de llevarlo a cabo en la realidad, lo que reduce los costos de producción.

- Mayor eficiencia: al predecir el comportamiento de los materiales, se pueden optimizar los parámetros de inyección para obtener una producción más eficiente.

- Mejora en la calidad: al simular el proceso de inyección, se pueden detectar posibles defectos en la pieza final y corregirlos antes de la producción en serie.

- Menor tiempo de producción: al predecir y corregir problemas antes de la producción en serie, se reduce el tiempo de fabricación de los moldes.

Tipos de tecnologías de simulación en la fabricación de moldes

Existen diferentes tipos de tecnologías de simulación que se utilizan en la fabricación de moldes, entre las más comunes se encuentran:

Simulación de flujo de materiales

Esta tecnología permite simular el flujo de los materiales en el proceso de inyección, teniendo en cuenta factores como la viscosidad y la presión. Esto ayuda a identificar posibles problemas en el llenado del molde y optimizar los parámetros de inyección para obtener una pieza de alta calidad.

Simulación de enfriamiento

Esta tecnología simula el enfriamiento del material dentro del molde, lo que permite identificar posibles problemas como deformaciones o contracciones en la pieza final. También ayuda a determinar el tiempo óptimo de enfriamiento para una producción eficiente.

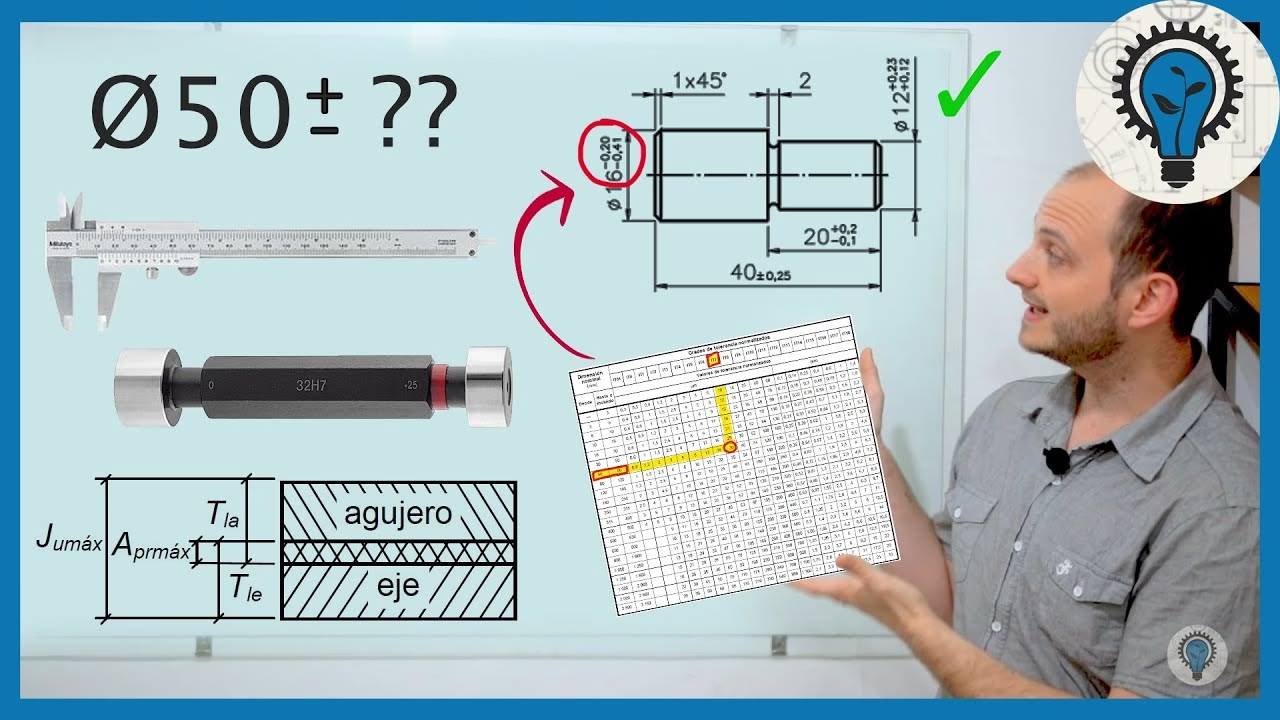

Simulación de resistencia mecánica

Esta tecnología simula la resistencia mecánica de la pieza final, lo que permite identificar posibles defectos en la estructura y corregirlos antes de la producción en serie. También ayuda a determinar el mejor diseño para una mayor resistencia y durabilidad del molde.

Aplicaciones de la tecnología de simulación en la fabricación de moldes

Las tecnologías de simulación en la fabricación de moldes tienen una amplia gama de aplicaciones en diferentes industrias, algunas de ellas son:

- Industria automotriz: en la fabricación de piezas de plástico y metal para vehículos.

- Industria de electrodomésticos: en la producción de piezas de plástico para electrodomésticos como refrigeradores, lavadoras, entre otros.

- Industria de juguetes: en la fabricación de piezas de plástico para juguetes.

- Industria médica: en la producción de dispositivos médicos y piezas para equipos médicos.

Conclusión

En resumen, las tecnologías de simulación han revolucionado la forma en que se fabrican y diseñan los moldes, permitiendo una producción más eficiente, de mayor calidad y a un menor costo. Estas herramientas digitales son fundamentales en la industria de la fabricación de moldes y su uso seguirá creciendo en los próximos años, impulsando la innovación y el desarrollo en esta área.