Introducción

La tecnología de moldes es fundamental en la producción de piezas de plástico, metal y otros materiales. Estos moldes son utilizados en el proceso de inyección, que consiste en inyectar un material fundido en un molde para obtener una pieza con la forma deseada. Sin embargo, antes de llevar a cabo la producción en masa, es necesario realizar una serie de pruebas y ajustes en el nuevo molde para garantizar su correcto funcionamiento y la calidad de las piezas resultantes.

Pruebas en el nuevo molde

Una vez que se ha diseñado y fabricado un nuevo molde, se debe proceder a realizar pruebas para verificar su funcionamiento. Estas pruebas pueden variar dependiendo del tipo de molde y de las especificaciones del cliente, pero en general se realizan las siguientes:

Prueba de llenado

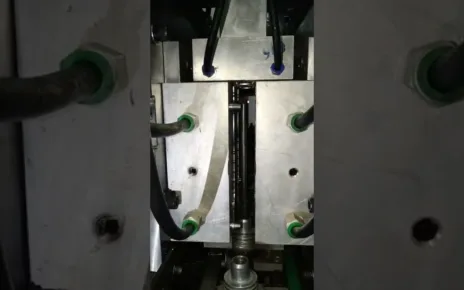

Esta prueba consiste en inyectar el material en el molde para verificar que se llena de manera uniforme y sin dejar burbujas de aire en la pieza. En caso de detectar algún problema, se deben realizar ajustes en la temperatura, presión o velocidad de inyección para obtener un llenado adecuado.

Prueba de enfriamiento

Una vez que la pieza ha sido inyectada, se debe dejar enfriar en el molde para comprobar que el tiempo de enfriamiento es el adecuado y que la pieza se desprende fácilmente del molde sin deformaciones. Si se presentan problemas, se pueden realizar ajustes en la temperatura del molde o en el tiempo de enfriamiento.

Prueba de resistencia

Esta prueba se realiza para comprobar la resistencia y durabilidad de la pieza resultante. Se somete a la pieza a diferentes pruebas de carga y se evalúa su comportamiento. En caso de que no cumpla con los estándares de resistencia requeridos, se deben hacer ajustes en el diseño del molde.

Ajustes en el nuevo molde

Una vez que se han realizado las pruebas correspondientes y se han detectado posibles problemas, se deben realizar ajustes en el molde para corregirlos. Estos ajustes pueden ser de diferentes tipos, como:

Ajustes en la geometría del molde

En caso de que la pieza resultante presente imperfecciones en su forma, se pueden realizar cambios en la geometría del molde para corregirlas. Esto puede incluir cambios en la posición de los canales de inyección, la forma de las cavidades o la inclusión de elementos de enfriamiento adicionales.

Ajustes en la temperatura y presión de inyección

Si se detecta un llenado desigual o la presencia de burbujas de aire en la pieza, se pueden realizar ajustes en la temperatura y presión de inyección para obtener un llenado más uniforme y evitar imperfecciones en la pieza final.

Ajustes en los materiales utilizados

En algunos casos, puede ser necesario realizar cambios en los materiales utilizados en el molde para obtener mejores resultados. Esto puede incluir el uso de materiales con mayor resistencia o mejores propiedades de enfriamiento.

Conclusión

En resumen, la realización de pruebas y ajustes en un nuevo molde antes de la producción en masa es un paso fundamental en el proceso de fabricación de piezas. Estas pruebas permiten detectar posibles problemas y realizar los ajustes necesarios para garantizar la calidad de las piezas resultantes. Es importante seguir un proceso riguroso y contar con profesionales especializados en tecnología de moldes para obtener los mejores resultados en la producción en masa.