Introducción

En la industria de la fabricación, la tecnología de gestión de datos y documentación de moldes es esencial para garantizar una producción eficiente y de alta calidad. Los moldes son una parte fundamental en la fabricación de productos de plástico, metal y otros materiales, y su correcta gestión y documentación es clave para lograr un proceso de producción óptimo. En este artículo, exploraremos cómo la tecnología puede ayudar en la gestión de datos y documentación de moldes, y cómo esto puede mejorar la eficiencia y la productividad en la industria.

Organización y gestión de datos de moldes

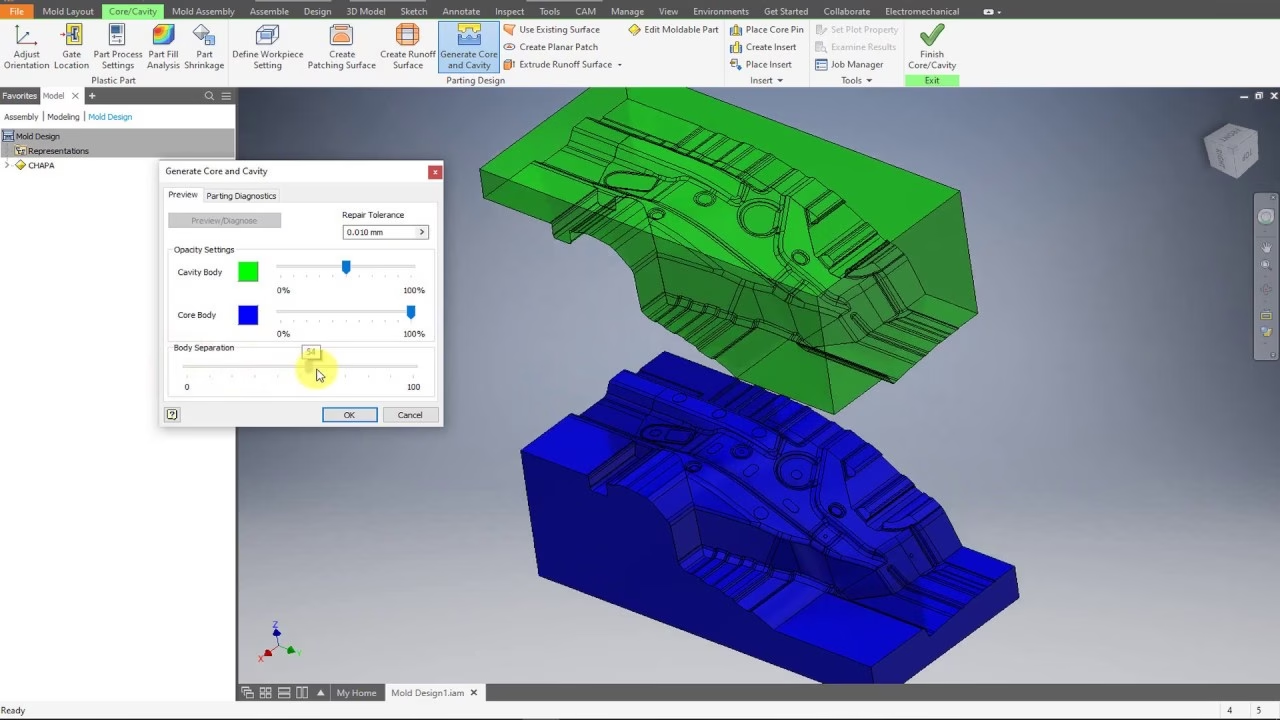

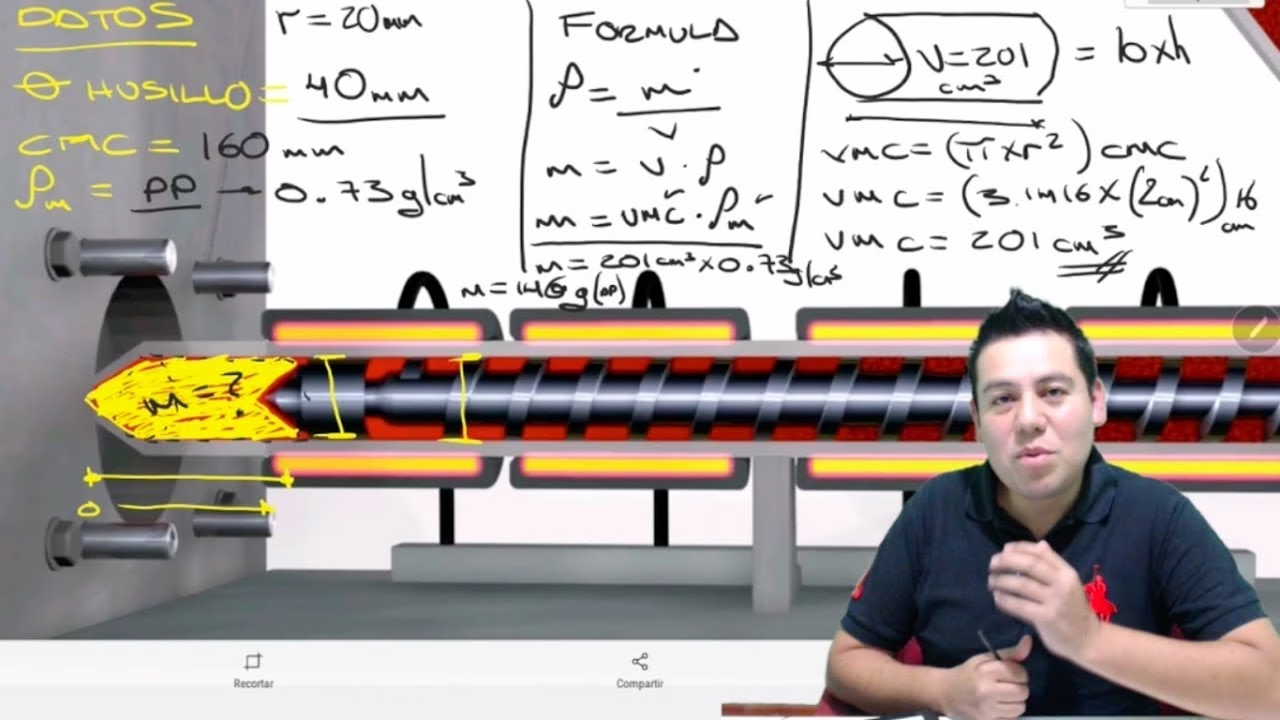

La tecnología de gestión de datos de moldes ayuda a organizar y almacenar la información relacionada con los moldes utilizados en la producción. Esto incluye datos como el diseño del molde, el material utilizado, la fecha de fabricación, el historial de mantenimiento, entre otros. Al tener todos estos datos almacenados y organizados en un solo lugar, se facilita el acceso y la gestión de la información.

Además, esta tecnología permite realizar un seguimiento de la vida útil de los moldes y su desgaste, lo que ayuda a predecir cuándo será necesario realizar mantenimiento o reemplazarlos. Esto es especialmente importante en la industria de la inyección de plástico, donde los moldes tienen un desgaste considerable debido a la alta presión y temperatura a la que están expuestos.

Beneficios de la tecnología de gestión de datos de moldes

- Mejora la eficiencia: al tener acceso rápido y fácil a la información de los moldes, se pueden tomar decisiones más rápidas y precisas en cuanto a su uso y mantenimiento.

- Aumenta la productividad: al predecir cuándo se necesitará mantenimiento o reemplazo de los moldes, se evitan tiempos de inactividad en la producción y se maximiza la eficiencia.

- Reducción de costos: al tener un mejor control y seguimiento de los moldes, se pueden evitar gastos innecesarios en mantenimiento o reemplazo prematuro.

- Mejora la calidad del producto: al tener un registro detallado de los moldes utilizados en la producción, se pueden identificar y corregir problemas de manera más eficiente, lo que resulta en productos de mejor calidad.

Documentación de moldes

La documentación de moldes es esencial para garantizar la trazabilidad y la calidad en la producción. La tecnología de gestión de datos de moldes permite la creación de una base de datos que almacena y organiza todos los documentos relacionados con los moldes, como planos, certificados de calidad, informes de inspección, entre otros.

Esta documentación es especialmente importante en la industria del metal, donde se requiere un alto nivel de precisión y calidad en los moldes utilizados para la fabricación de piezas. Al tener una documentación detallada y precisa, se puede garantizar la trazabilidad y se pueden identificar posibles problemas en la producción.

Beneficios de la documentación de moldes

- Facilita la trazabilidad: al tener un registro detallado de los moldes utilizados, se puede rastrear la procedencia de cada pieza y garantizar su calidad.

- Mejora la precisión: al tener acceso a planos y documentos de los moldes, se puede garantizar una mayor precisión en la producción de piezas.

- Reducción de errores: al tener una documentación completa y precisa, se minimizan los errores humanos en la producción.

- Cumplimiento de normas y regulaciones: en la industria del metal, es necesario cumplir con ciertas normas y regulaciones en cuanto a la calidad de los moldes utilizados, y la documentación adecuada es esencial para ello.

Conclusiones

En resumen, la tecnología de gestión de datos y documentación de moldes es esencial en la industria de la fabricación para garantizar una producción eficiente y de alta calidad. Al tener una mejor organización y acceso a la información de los moldes, se pueden tomar decisiones más rápidas y precisas, lo que resulta en una mayor eficiencia y productividad. Además, la documentación adecuada de los moldes permite garantizar la trazabilidad y la calidad en la producción. En un mundo cada vez más tecnológico, es importante que las empresas de fabricación adopten estas herramientas para mantenerse competitivas y mejorar sus procesos de producción.

Pensando en el futuro, la tecnología de gestión de datos y documentación de moldes seguirá evolucionando y mejorando, con la incorporación de inteligencia artificial y sistemas de monitoreo en tiempo real. Esto permitirá una gestión aún más eficiente y precisa de los moldes, lo que resultará en una mayor eficiencia y calidad en la producción de piezas. Es importante que las empresas estén abiertas a adoptar estas tecnologías y seguir innovando en sus procesos de fabricación para mantenerse competitivas en el mercado.