La tecnología de análisis de flujo de inyección es una herramienta esencial en la industria de la fabricación de plásticos y metales. Se trata de un proceso que permite optimizar la geometría del molde y el proceso de inyección de plástico, lo que se traduce en una mejora en la calidad y eficiencia de los productos fabricados.

PENSANDO EN tecnología de moldes, inyeccion, plástico, metal etc, es importante destacar que el análisis de flujo de inyección se ha convertido en una técnica fundamental para el diseño y producción de piezas de plástico y metal de alta precisión. Su uso se ha vuelto cada vez más común en la industria, ya que ofrece numerosos beneficios y ventajas que ayudan a mejorar los procesos de fabricación.

Uno de los principales objetivos de esta tecnología es garantizar la calidad de las piezas fabricadas. Gracias al análisis de flujo de inyección, se pueden detectar y corregir posibles defectos en la geometría del molde y en el proceso de inyección, lo que se traduce en una reducción en los costos de producción y en una mejora en la eficiencia del proceso.

¿Cómo funciona la tecnología de análisis de flujo de inyección?

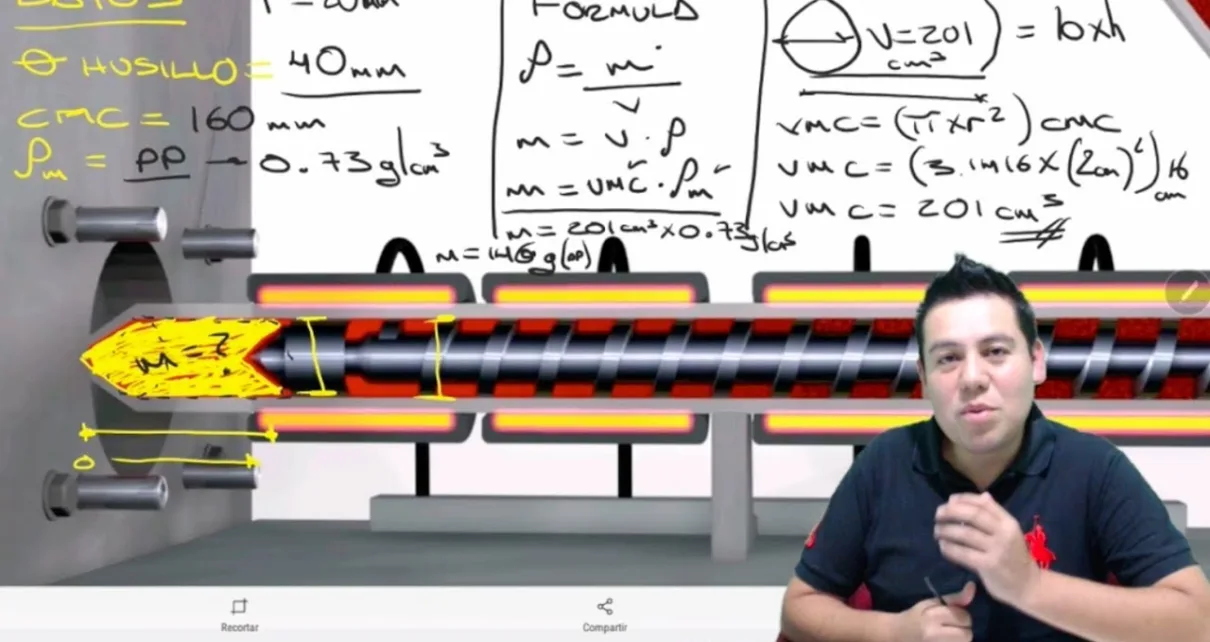

El proceso de análisis de flujo de inyección se basa en la simulación del flujo del material fundido en el molde de inyección. Esto se logra mediante el uso de software especializado que permite visualizar y analizar el comportamiento del material durante el proceso de inyección.

En primer lugar, se crea un modelo en 3D del molde y de la pieza que se desea fabricar. A continuación, se definen las propiedades del material, como la viscosidad y la temperatura, y se simula el proceso de inyección. El software muestra entonces cómo el material fluye a través del molde y cómo se distribuye en la cavidad.

Beneficios de la tecnología de análisis de flujo de inyección

– Optimización de la geometría del molde: gracias a la simulación del flujo de material, es posible identificar posibles problemas en la geometría del molde y corregirlos antes de la producción, lo que evita costosos cambios y reparaciones en el molde.

– Mejora en la calidad de las piezas: al detectar y corregir posibles defectos en el proceso de inyección, se garantiza una mayor calidad en las piezas fabricadas.

– Reducción de los tiempos de producción: al optimizar el proceso de inyección, se reduce el tiempo necesario para fabricar cada pieza, lo que aumenta la eficiencia y disminuye los costos de producción.

– Ahorro de costos: al evitar cambios y reparaciones en el molde y mejorar la eficiencia en el proceso de inyección, se logra un ahorro significativo en los costos de producción.

– Mayor precisión en el diseño: la simulación del flujo de material permite ajustar y perfeccionar el diseño de la pieza antes de su producción, lo que garantiza una mayor precisión y exactitud en las dimensiones finales.

Aplicaciones de la tecnología de análisis de flujo de inyección

La tecnología de análisis de flujo de inyección se utiliza en una amplia gama de industrias, como la automotriz, la electrónica, la médica y la de bienes de consumo. En estas industrias, se pueden fabricar piezas de plástico y metal de alta precisión, como componentes de automóviles, dispositivos médicos y electrodomésticos, entre otros.

Además, esta tecnología también es útil en el desarrollo de nuevos productos. Al simular el proceso de inyección de material, se pueden probar diferentes diseños y materiales antes de su producción, lo que permite optimizar el producto final y reducir los costos de desarrollo.

En resumen, la tecnología de análisis de flujo de inyección es una herramienta esencial en la industria de la fabricación de plásticos y metales. Gracias a ella, se pueden optimizar los procesos de producción, mejorar la calidad de las piezas y ahorrar costos, lo que la convierte en una tecnología imprescindible para cualquier empresa que busque una ventaja competitiva en el mercado.