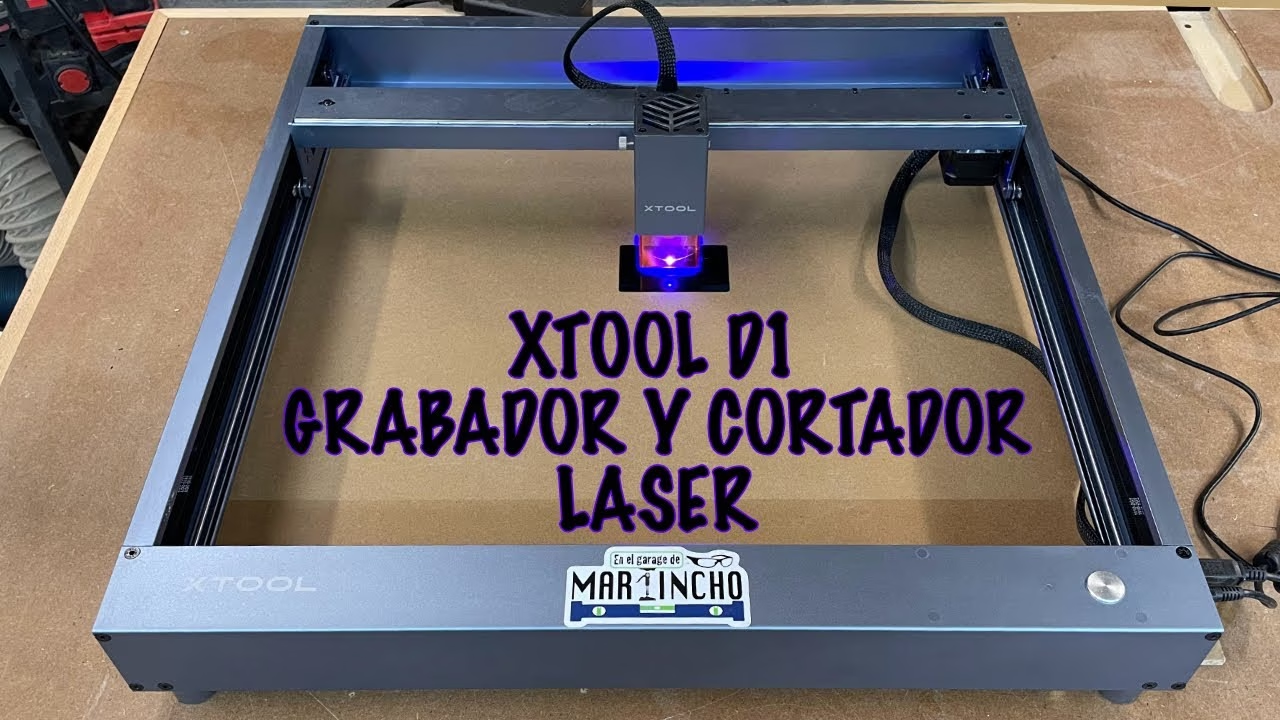

La tecnología de grabado láser es una técnica cada vez más utilizada en la industria del moldeado. A través de la utilización de un rayo láser de alta precisión, se pueden marcar o texturizar superficies de moldes de manera eficiente y precisa. Esta técnica se ha convertido en una herramienta indispensable en la fabricación de moldes para diversos sectores, como la industria del plástico, del metal y de la inyección.

El grabado láser se basa en la emisión de un haz de luz altamente concentrado y enfocado, que es capaz de penetrar en diferentes materiales y modificar su superficie. Este haz de luz puede ser controlado mediante un software específico, lo que permite una gran versatilidad en el diseño y la personalización de los grabados.

Aplicaciones en la industria del moldeado

La tecnología de grabado láser se ha vuelto imprescindible en la fabricación de moldes para la industria del plástico. Gracias a su precisión y velocidad, se pueden crear texturas y patrones en las superficies de los moldes, lo que permite la producción de piezas con acabados de alta calidad y detalles precisos.

En la industria del metal, el grabado láser también juega un papel importante en la creación de moldes. Con esta técnica, se pueden marcar y texturizar superficies de metal con gran precisión, lo que resulta en una mejora en la calidad y durabilidad de las piezas producidas.

Además, el grabado láser también es utilizado en la fabricación de moldes para la industria de la inyección. Al aplicar texturas en las superficies de los moldes, se pueden obtener piezas con acabados más atractivos y resistentes, lo que aumenta su valor en el mercado.

Ventajas del grabado láser en la fabricación de moldes

La tecnología de grabado láser ofrece numerosas ventajas en comparación con otras técnicas de marcado o texturizado de moldes. Algunas de ellas son:

- Mayor precisión: el haz de luz láser es capaz de realizar grabados con una precisión de hasta 0.001 mm, lo que garantiza detalles minuciosos en las superficies de los moldes.

- Velocidad: el grabado láser es un proceso rápido y eficiente, lo que permite una mayor producción en menos tiempo.

- Versatilidad: gracias al control del software, se pueden realizar una amplia variedad de diseños y patrones en las superficies de los moldes.

- Personalización: el grabado láser permite la personalización de los moldes, lo que permite a las empresas ofrecer piezas únicas y exclusivas a sus clientes.

- Durabilidad: los grabados láser son permanentes y resistentes al desgaste, lo que garantiza una larga vida útil de los moldes.

Consideraciones importantes al utilizar la tecnología de grabado láser

Si bien el grabado láser ofrece numerosas ventajas en la fabricación de moldes, es importante tener en cuenta ciertos aspectos antes de utilizar esta técnica. Algunas consideraciones importantes son:

Material del molde

El material del molde es un factor crucial en el grabado láser, ya que no todos los materiales son aptos para este proceso. Por ejemplo, los materiales con alto contenido de hierro o aluminio pueden reflejar el haz de luz y afectar la precisión del grabado. Por lo tanto, es importante elegir el material adecuado para garantizar un resultado óptimo.

Profundidad del grabado

La profundidad del grabado también debe ser considerada antes de utilizar esta técnica. Un grabado demasiado profundo puede debilitar la estructura del molde y afectar su durabilidad, mientras que un grabado demasiado superficial puede no ser visible o duradero. Es importante encontrar un equilibrio adecuado para cada tipo de molde y diseño.

Mantenimiento del equipo

El equipo utilizado para el grabado láser debe ser mantenido adecuadamente para garantizar su correcto funcionamiento. Es importante seguir las instrucciones del fabricante y realizar mantenimientos periódicos para evitar problemas y prolongar la vida útil del equipo.

Conclusión

La tecnología de grabado láser se ha convertido en una herramienta fundamental en la fabricación de moldes para diferentes industrias. Su precisión, velocidad y versatilidad la hacen ideal para la creación de texturas y patrones en las superficies de los moldes, lo que resulta en piezas de alta calidad y durabilidad. Sin duda, esta técnica seguirá evolucionando y mejorando en el futuro, ofreciendo nuevas posibilidades y beneficios en la industria del moldeado.