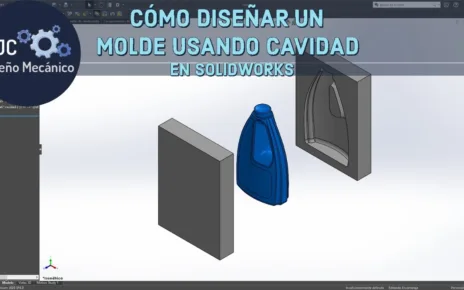

Pensando en la tecnología de moldes

Cuando se trata de la fabricación de piezas de plástico o metal mediante el proceso de inyección, una de las herramientas más importantes es el molde de compuerta de canal caliente. Este molde ha revolucionado la industria de la inyección al permitir una producción más eficiente y de mayor calidad.

El molde de compuerta de canal caliente es un sistema de alimentación de material fundido que se conecta directamente a la pieza a moldear. Esto significa que el material se inyecta en la pieza a través de un canal caliente, en lugar de un canal frío como en los moldes tradicionales. Esto resulta en una mayor precisión en la distribución del material y en una reducción de desperdicio, lo que se traduce en un ahorro de costos.

Además, este tipo de molde permite una mayor flexibilidad en el diseño de las piezas, ya que el material puede ser inyectado en diferentes puntos de la pieza, lo que facilita la creación de formas más complejas. También es ideal para la fabricación de piezas con paredes delgadas, ya que el material se mantiene caliente durante todo el proceso de inyección.

Otra ventaja del molde de compuerta de canal caliente es su capacidad para trabajar con una amplia gama de materiales, incluyendo plásticos de alta temperatura y metales como el aluminio y el acero. Esto lo hace ideal para la producción de piezas de alta calidad y resistencia, como las utilizadas en la industria automotriz y aeroespacial.

Tecnología de moldes

La tecnología de moldes ha avanzado significativamente en las últimas décadas, y el molde de compuerta de canal caliente es una muestra de ello. Anteriormente, los moldes de inyección utilizaban un sistema de canal frío, que requería un mayor tiempo de enfriamiento y limitaba la flexibilidad en el diseño de las piezas. Sin embargo, con el avance de la tecnología, se ha desarrollado el sistema de canal caliente, que ha mejorado significativamente la eficiencia y la calidad en la producción de piezas de plástico y metal.

Además del molde de compuerta de canal caliente, existen otros tipos de moldes de inyección, como el molde de compuerta fría, el molde de canal caliente secuencial y el molde de compuerta caliente controlada. Cada uno de ellos tiene sus propias ventajas y aplicaciones, por lo que es importante elegir el tipo de molde adecuado según las necesidades de producción.

Inyección de plástico y metal

La inyección de plástico y metal es un proceso ampliamente utilizado en la industria manufacturera. Consiste en calentar el material hasta su punto de fusión y luego inyectarlo en un molde, donde se solidifica y toma la forma deseada. Este proceso es ideal para la producción en masa de piezas con alta precisión y complejidad.

La elección entre utilizar plástico o metal en el proceso de inyección dependerá de las características de la pieza a producir. El plástico es ideal para piezas más ligeras y flexibles, mientras que el metal es más resistente y duradero. Sin embargo, con la tecnología de molde de compuerta de canal caliente, es posible utilizar ambos materiales en la misma pieza, lo que aumenta las posibilidades de diseño y funcionalidad.

Lista de ventajas del molde de compuerta de canal caliente:

- Mayor precisión en la distribución del material.

- Reducción de desperdicio y ahorro de costos.

- Flexibilidad en el diseño de las piezas.

- Capacidad para trabajar con una amplia gama de materiales.

- Producción de piezas de alta calidad y resistencia.

- Mejora en la eficiencia y calidad del proceso de inyección.

En conclusión

El molde de compuerta de canal caliente es una tecnología innovadora que ha revolucionado la industria de la inyección de plástico y metal. Su capacidad para mejorar la eficiencia, reducir costos y aumentar la flexibilidad en el diseño de las piezas lo convierte en una herramienta indispensable en la fabricación de piezas de alta calidad. Sin duda, seguirá siendo una parte importante en el futuro de la tecnología de moldes y la producción industrial.