Introducción

En el mundo de la tecnología de moldes, existen diversos tipos y modelos para la fabricación de piezas de plástico y metal. Uno de ellos es el molde de compuerta submarina, el cual ha ganado popularidad en los últimos años gracias a sus ventajas y beneficios en comparación con otros tipos de moldes.

¿Qué es un molde de compuerta submarina?

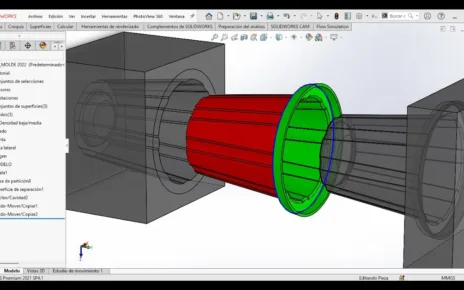

Un molde de compuerta submarina es un tipo de molde utilizado en el proceso de inyección de plástico y metal, el cual se caracteriza por tener una entrada de material (compuerta) en la parte inferior del molde, en lugar de en la parte superior como en otros tipos de moldes.

Este tipo de molde se utiliza principalmente en la fabricación de piezas con paredes delgadas y/o cavidades complejas, ya que permite una mejor distribución del material y una mayor precisión en la pieza final.

Proceso de fabricación

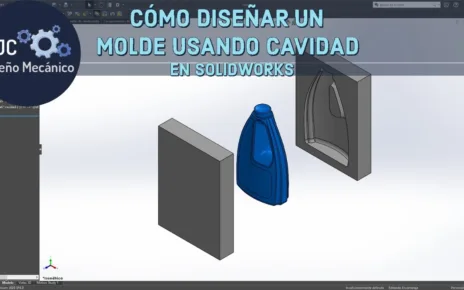

El proceso de fabricación de un molde de compuerta submarina comienza con el diseño del molde en un software especializado en CAD. En este diseño se tiene en cuenta la forma y dimensiones de la pieza que se desea fabricar, así como la ubicación y tamaño de la compuerta submarina.

Luego, se procede a la fabricación del molde en sí, utilizando materiales de alta calidad y maquinaria de precisión. Una vez que el molde está listo, se procede a la inyección del material en estado líquido o semilíquido a través de la compuerta submarina.

Una vez que el material se ha solidificado, se retira el molde y se procede a la extracción de la pieza final, la cual tendrá una excelente calidad y acabado gracias al uso del molde de compuerta submarina.

Ventajas del molde de compuerta submarina

Como se mencionó anteriormente, el molde de compuerta submarina ofrece diversas ventajas en comparación con otros tipos de moldes:

- Mejor distribución del material: Al tener la compuerta en la parte inferior, el material fluye de manera más uniforme y constante, lo que resulta en una mejor distribución y menos posibilidad de defectos en la pieza final.

- Mayor precisión: Al tener una entrada de material en la parte inferior, se evita la formación de burbujas de aire y otros defectos que pueden afectar la precisión de la pieza final.

- Menor tiempo de ciclo: Al tener una mejor distribución del material, se reduce el tiempo de enfriamiento y solidificación, lo que resulta en un menor tiempo de ciclo en la fabricación de piezas.

- Menor desperdicio de material: Al ser más preciso y tener una mejor distribución del material, se reduce el desperdicio de material en comparación con otros tipos de moldes.

Conclusión

En resumen, el molde de compuerta submarina es una excelente opción para la fabricación de piezas de plástico y metal, especialmente aquellas con paredes delgadas y/o cavidades complejas. Su uso ofrece ventajas en términos de distribución del material, precisión, tiempo de ciclo y desperdicio de material, lo que lo convierte en una opción cada vez más popular en la industria de los moldes y la inyección.

Si estás pensando en utilizar tecnología de moldes para la fabricación de tus piezas, sin duda debes considerar el molde de compuerta submarina como una opción a tener en cuenta.