El molde de dos placas es una pieza fundamental en la tecnología de moldes utilizada en la industria de la inyección de plástico y metal. Se trata de una herramienta clave en el proceso de producción de piezas de alta precisión y calidad.

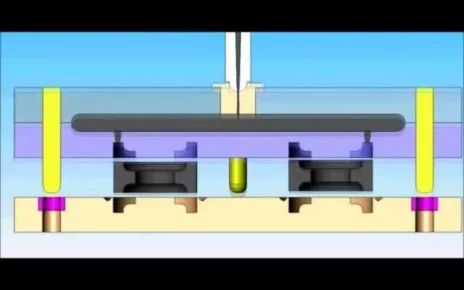

Este tipo de molde está compuesto por dos partes principales, conocidas como placas, que se unen para formar una cavidad donde se inyecta el material fundido para obtener la forma deseada. Cada una de estas placas tiene una función específica y su diseño es crucial para el éxito del molde.

La primera placa, también llamada placa fija o matriz, es la parte que se mantiene en posición fija durante todo el proceso de inyección. Su función principal es proporcionar la estructura y el soporte necesario para el molde, así como también guiar y alinear la otra placa durante el cierre. Esta placa suele tener una superficie plana y lisa, ya que es la que define la cara externa de la pieza a moldear.

La segunda placa, también conocida como placa móvil o contraplaca, es la parte que se desplaza para permitir el llenado de la cavidad y la expulsión de la pieza una vez finalizado el proceso de inyección. Su diseño debe permitir un movimiento suave y preciso, evitando cualquier tipo de fricción que pueda afectar la calidad de la pieza. Esta placa suele tener una superficie con textura o relieves que se transfieren a la pieza moldeada.

Ambas placas deben estar perfectamente alineadas y ajustadas para garantizar una inyección adecuada y obtener piezas con medidas precisas y sin defectos. Por esta razón, es importante que el molde de dos placas sea diseñado y fabricado con gran atención a los detalles y utilizando materiales de alta calidad.

Una de las ventajas de este tipo de molde es que permite una mayor complejidad en la geometría de las piezas, ya que se pueden incorporar elementos como pines, insertos y deslizadores en la cavidad. Además, el proceso de inyección en dos etapas, donde se inyecta el material en una primera placa y luego se traslada a la segunda, permite una mayor precisión y control en la distribución del material.

Otra ventaja importante del molde de dos placas es su versatilidad, ya que se puede utilizar tanto para la producción en masa de piezas idénticas como para la fabricación de piezas personalizadas en pequeñas cantidades. Esto lo convierte en una opción ideal para diferentes tipos de industrias, como la automotriz, la electrónica, la médica y la de productos de consumo.

En cuanto a la tecnología de moldes, es importante mencionar que en los últimos años ha habido avances significativos en cuanto a materiales y procesos utilizados en su fabricación. Esto ha permitido la creación de moldes más resistentes, duraderos y precisos, lo que a su vez se traduce en una mayor eficiencia y calidad en la producción de piezas.

La utilización de tecnologías como el diseño asistido por computadora (CAD) y la fabricación asistida por computadora (CAM) también ha permitido una mayor rapidez en el diseño y la fabricación de moldes, reduciendo así los tiempos de producción y aumentando la competitividad de las empresas.

En cuanto a la inyección de plástico y metal, es importante destacar que ambos materiales tienen sus propias características y requerimientos en cuanto al diseño y fabricación de moldes. Por ejemplo, el plástico suele requerir moldes con una mayor resistencia al desgaste y la corrosión, mientras que el metal requiere un mayor control en la temperatura y la presión durante el proceso de inyección.

En conclusión, el molde de dos placas es una herramienta esencial en la tecnología de moldes utilizada en la inyección de plástico y metal. Su diseño y fabricación deben ser cuidadosamente planificados para garantizar piezas de alta calidad y precisión. Gracias a sus ventajas en términos de complejidad, versatilidad y avances tecnológicos, este tipo de molde seguirá siendo una opción popular en la industria manufacturera en el futuro.

Tipos de molde de dos placas

Existen diferentes tipos de molde de dos placas, cada uno con características específicas que se adaptan a las necesidades de producción de diferentes industrias. A continuación, se mencionan algunos de los más comunes:

Molde de dos placas con expulsión por aire

Este tipo de molde cuenta con un sistema de expulsión que utiliza aire comprimido para expulsar la pieza moldeada de la cavidad. Es ideal para piezas de formas simples y tamaños pequeños.

Molde de dos placas con expulsión por pin

En este caso, la expulsión de la pieza se realiza mediante un sistema de pines que empujan la pieza hacia afuera una vez finalizado el proceso de inyección. Es adecuado para piezas con formas más complejas y tamaños mayores.

Molde de dos placas con sistema de eyector

Este tipo de molde utiliza un sistema de eyectores que expulsan la pieza de la cavidad mediante un movimiento mecánico. Es ideal para piezas con geometrías complejas y tamaños grandes.

Lista de materiales utilizados en la fabricación de moldes de dos placas

- Acero para herramientas: es el material más comúnmente utilizado en la fabricación de moldes, debido a su alta resistencia y durabilidad.

- Aluminio: es una opción más económica y ligera, pero no es tan resistente como el acero.

- Bronce: se utiliza principalmente en la fabricación de moldes para inyección de plástico, ya que es altamente resistente a la corrosión y al desgaste.

- Polímeros de ingeniería: son materiales plásticos de alta resistencia y durabilidad, utilizados principalmente en la fabricación de moldes para inyección de plástico.

Conclusión

En resumen, el molde de dos placas es una pieza clave en la tecnología de moldes utilizada en la industria de la inyección de plástico y metal. Su diseño y fabricación requieren de gran atención a los detalles y el uso de materiales de alta calidad para garantizar piezas precisas y de alta calidad. Con su versatilidad y los avances tecnológicos en su fabricación, este tipo de molde seguirá siendo una opción importante en la producción de piezas en diferentes industrias.