Moldes de compresión: la tecnología que revoluciona la industria del plástico y el metal

En la industria manufacturera, el uso de moldes es esencial para la producción en masa de piezas de plástico y metal. Estos moldes, también conocidos como matrices, permiten dar forma a los materiales de manera rápida y eficiente, ahorrando tiempo y costos en comparación con otros métodos de producción.

En los últimos años, la tecnología de moldes ha avanzado significativamente, ofreciendo nuevas posibilidades y mejorando la calidad de los productos finales. Uno de los métodos más utilizados en la actualidad es la compresión, que ha demostrado ser altamente eficiente y versátil en la fabricación de piezas de plástico y metal.

La compresión: una técnica de moldeo altamente efectiva

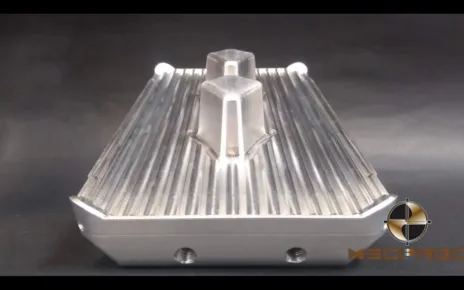

La compresión es un proceso de moldeo en el que el material se coloca en una cavidad y se comprime mediante una prensa hidráulica. Este método permite producir piezas de gran precisión y con una alta resistencia, ya que el material se somete a una presión uniforme y constante.

Además, la compresión es ideal para la producción de piezas de gran tamaño, ya que no requiere de grandes cantidades de material, a diferencia de otros métodos como la inyección. Esto se traduce en un ahorro significativo en costos de materiales y en un menor impacto ambiental.

Tecnología de moldes de compresión: pensando en la eficiencia y la calidad

Con el avance de la tecnología, los moldes de compresión se han vuelto cada vez más sofisticados y precisos. Las empresas especializadas en la fabricación de moldes han incorporado tecnologías como la simulación por computadora y el diseño asistido por computadora (CAD) para optimizar el proceso de producción y garantizar la calidad de las piezas.

Además, la tecnología de moldes de compresión ha evolucionado para adaptarse a una amplia gama de materiales, desde plásticos comunes como el polietileno y el polipropileno, hasta metales como el aluminio y el acero. Esto ha permitido a las empresas diversificar su producción y satisfacer las demandas de diferentes industrias.

Beneficios de la tecnología de moldes de compresión

La tecnología de moldes de compresión ofrece una serie de beneficios que la convierten en una opción atractiva para la producción en masa de piezas de plástico y metal:

- Eficiencia: la compresión permite producir piezas de manera rápida y eficiente, reduciendo el tiempo de producción y los costos asociados.

- Alta precisión: gracias a la tecnología de simulación por computadora y diseño asistido por computadora, los moldes de compresión garantizan una alta precisión en la producción de piezas.

- Versatilidad: la tecnología de moldes de compresión se adapta a una amplia gama de materiales, lo que permite a las empresas diversificar su producción y ampliar su mercado.

- Sostenibilidad: al requerir menos material para la producción de piezas, la compresión es un método más sostenible y amigable con el medio ambiente.

El futuro de la tecnología de moldes de compresión

Con el constante avance de la tecnología, se espera que la tecnología de moldes de compresión continúe evolucionando y mejorando en los próximos años. Se prevé que se desarrollen nuevos materiales y técnicas que permitan producir piezas aún más complejas y resistentes.

Además, la integración de la inteligencia artificial y la automatización en la fabricación de moldes de compresión promete aumentar la eficiencia y la precisión del proceso de producción, abriendo nuevas posibilidades en la industria manufacturera.

En conclusión

La tecnología de moldes de compresión ha revolucionado la industria del plástico y el metal, ofreciendo una alternativa eficiente, precisa y versátil para la producción en masa de piezas. Con su constante evolución y adaptación a las demandas del mercado, es indudable que seguirá siendo una técnica clave en la fabricación de productos en el futuro.