Introducción

Los moldes de insertos son una herramienta fundamental en la tecnología de moldes para la inyección de plástico y metal. Se utilizan para producir piezas con formas y tamaños específicos, utilizando diferentes materiales y procesos de fabricación. En este artículo, hablaremos sobre la importancia de los moldes de insertos en la industria de la inyección y cómo han evolucionado con el avance de la tecnología.

En la actualidad, la tecnología de moldes ha avanzado significativamente, permitiendo la producción de piezas más complejas y precisas en un menor tiempo y a un menor costo. Los moldes de insertos juegan un papel clave en este proceso, ya que permiten la incorporación de piezas o elementos adicionales en la pieza final, como roscas, tuercas, insertos metálicos, entre otros.

Funcionamiento de los moldes de insertos

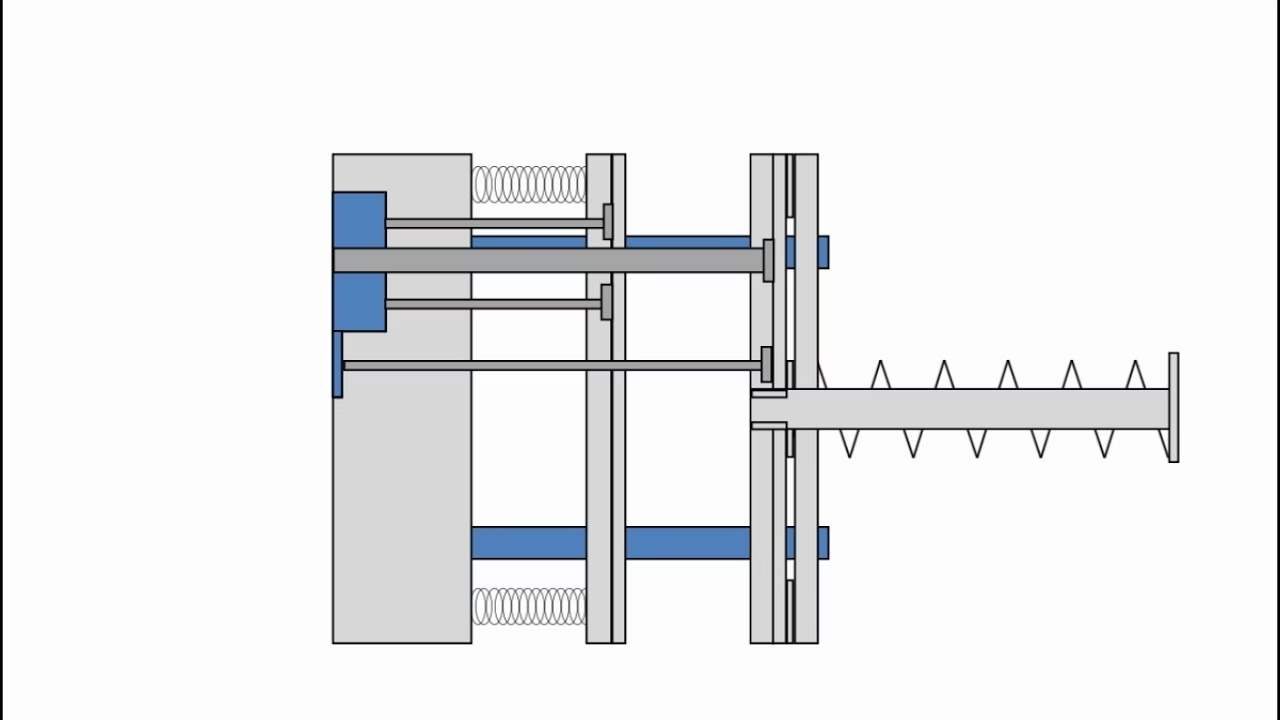

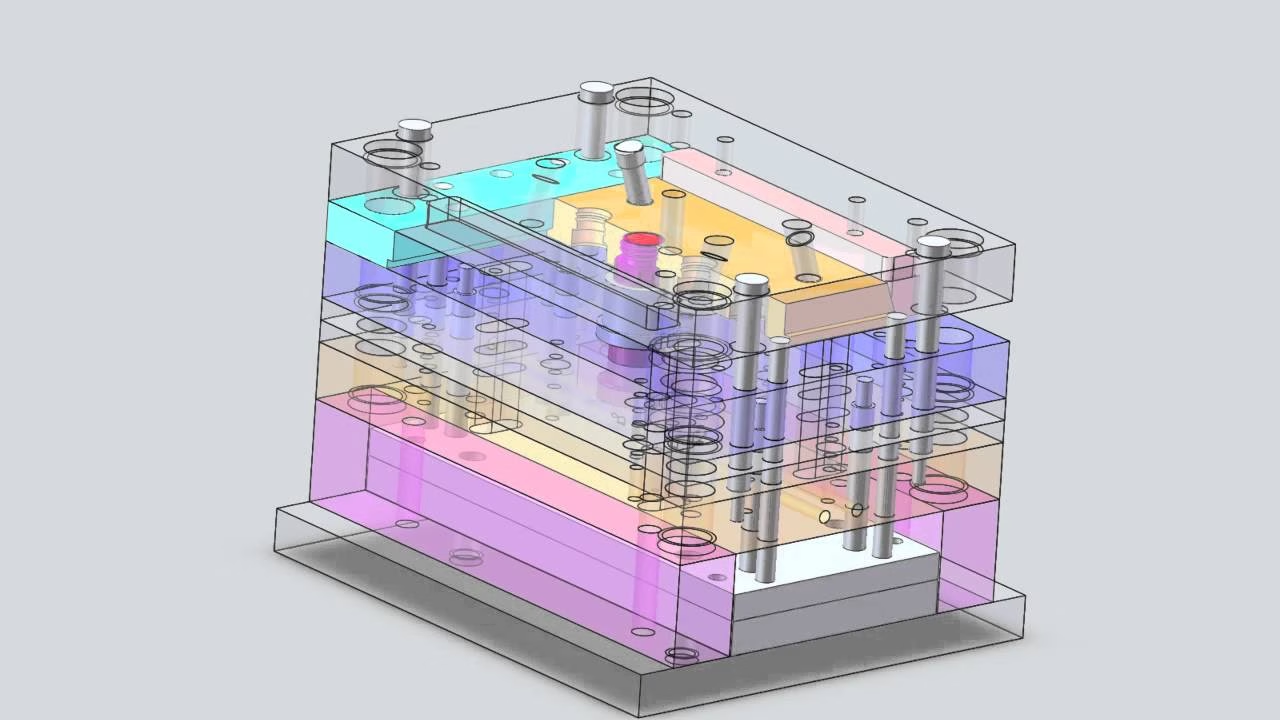

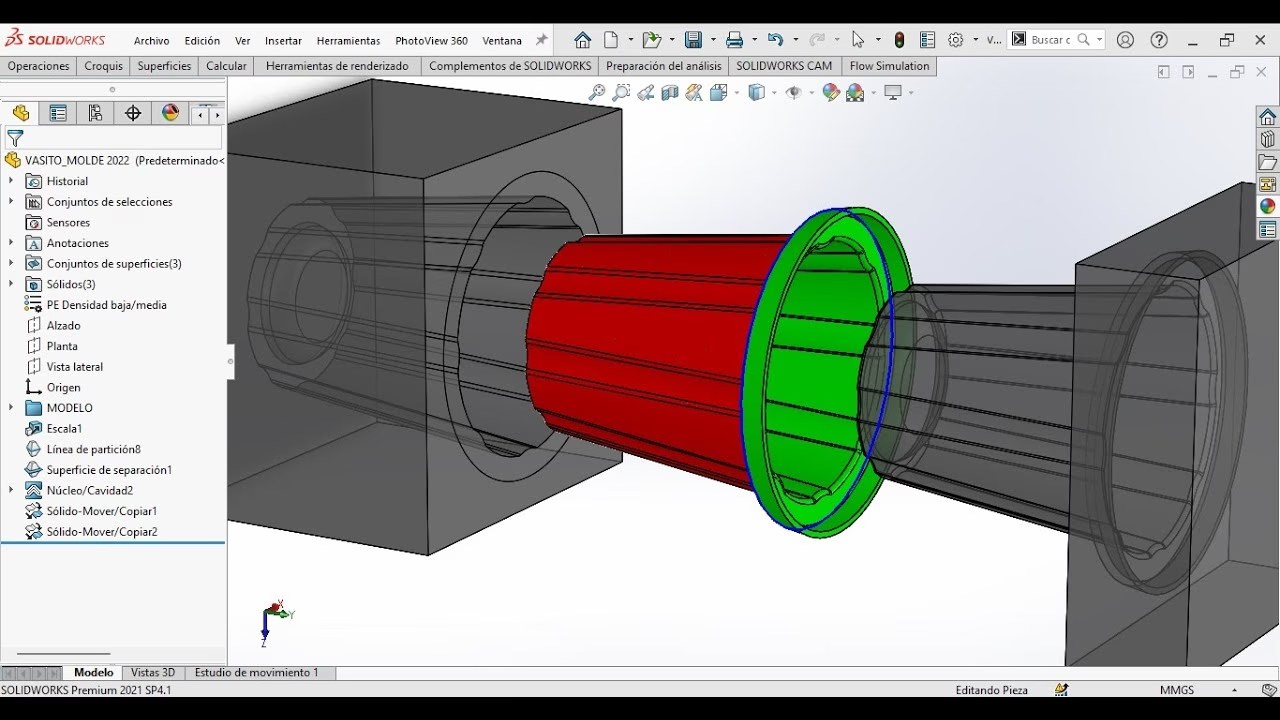

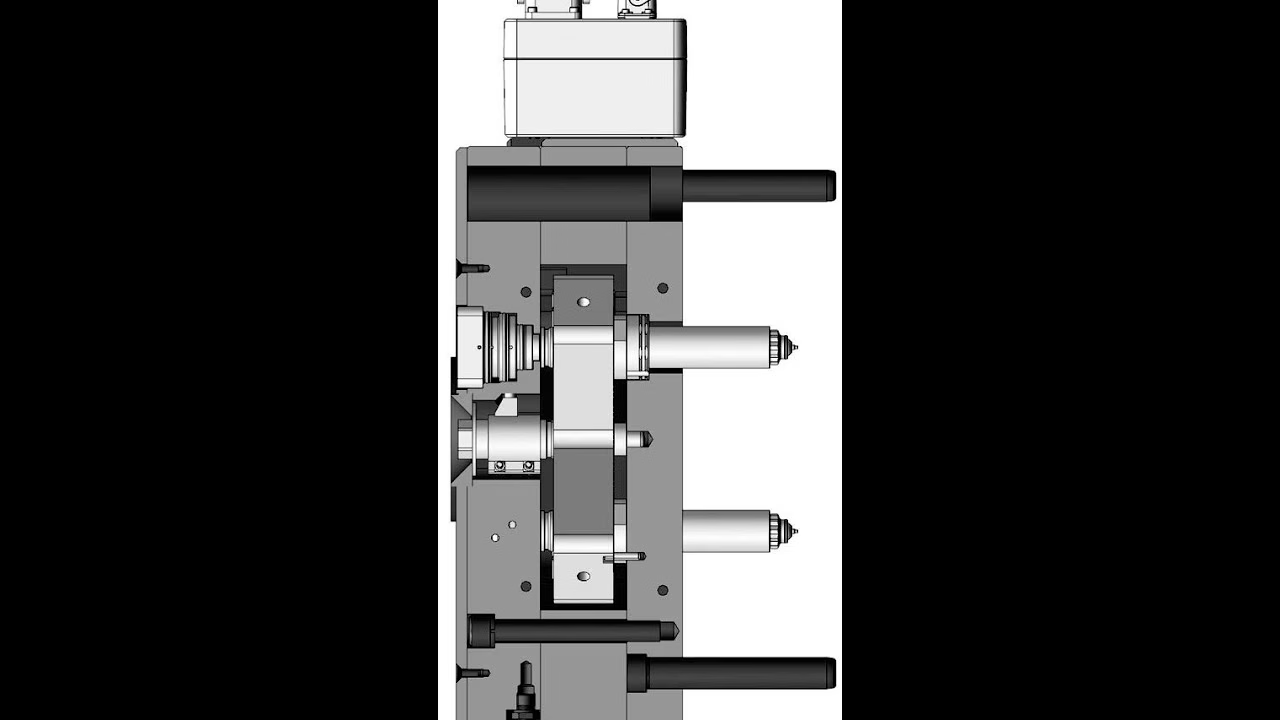

Los moldes de insertos se componen de dos partes principales: el molde base y el inserto. El molde base es la parte que se monta en la máquina de inyección y contiene la cavidad y el sistema de enfriamiento. Por otro lado, el inserto es la pieza que se coloca en el molde base y que define la forma y las características del inserto a inyectar.

Para utilizar un molde de insertos, primero se debe montar el inserto en el molde base y asegurarse de que esté correctamente alineado. Luego, se procede a inyectar el material en la cavidad del molde, donde se encuentra el inserto, y se deja enfriar hasta que adquiera la forma deseada. Una vez que el material se ha solidificado, se retira el inserto y se obtiene la pieza final con el inserto incorporado.

Ventajas de los moldes de insertos

Los moldes de insertos ofrecen una serie de ventajas en comparación con otros tipos de moldes. En primer lugar, permiten la producción de piezas con formas y características más complejas, ya que se pueden incorporar elementos adicionales durante el proceso de inyección. Además, al utilizar insertos metálicos, se obtienen piezas más resistentes y duraderas.

Otra ventaja importante es la reducción de costos y tiempo de producción. Al utilizar un molde de insertos, se elimina la necesidad de ensamblar piezas por separado, lo que ahorra tiempo y mano de obra. Además, al utilizar materiales como el plástico, se reduce el costo de producción en comparación con otros materiales como el metal.

Tipos de moldes de insertos

Existen diferentes tipos de moldes de insertos, dependiendo del tipo de pieza a producir y el material utilizado. Algunos de los más comunes son:

Moldes de insertos de plástico

Estos moldes se utilizan principalmente para la producción de piezas de plástico con insertos de metal. Se pueden utilizar diferentes tipos de plástico, como el ABS, el polipropileno o el polietileno, dependiendo de las características de la pieza final.

Moldes de insertos de metal

Estos moldes se utilizan para la producción de piezas de metal con insertos de metal o plástico. Son ideales para piezas que requieren una mayor resistencia y durabilidad, como piezas para la industria automotriz o aeronáutica.

Moldes de insertos de caucho

Estos moldes se utilizan para la producción de piezas de caucho con insertos de metal o plástico. Son ideales para piezas que requieren una mayor flexibilidad y resistencia al desgaste, como juntas o sellos.

Consideraciones al utilizar moldes de insertos

A pesar de las ventajas que ofrecen los moldes de insertos, es importante tener en cuenta algunas consideraciones al utilizarlos. En primer lugar, se debe garantizar una correcta alineación del inserto en el molde base, ya que de lo contrario, se pueden producir defectos en la pieza final.

Además, es importante elegir el material adecuado para el inserto y el molde base, ya que deben ser compatibles y soportar las altas temperaturas y presiones del proceso de inyección. También se debe tener en cuenta el diseño del inserto, ya que debe ser lo suficientemente resistente para soportar las fuerzas de inyección y el proceso de enfriamiento.

Conclusión

En resumen, los moldes de insertos son una herramienta esencial en la tecnología de moldes para la inyección de plástico y metal. Permiten la producción de piezas más complejas y resistentes, reduciendo costos y tiempo de producción. Sin duda, con el avance de la tecnología, seguiremos viendo mejoras en los moldes de insertos y su uso en diferentes industrias.