PENSANDO EN tecnología de moldes, inyección, plástico, metal, etc

La tecnología de moldes es esencial en la industria de la inyección de plástico y metal. Los moldes son piezas fundamentales para la producción de una gran variedad de productos, desde componentes electrónicos hasta piezas de automóviles. En este artículo nos enfocaremos en un tipo específico de molde: el molde de compuerta de válvula.

¿Qué es un molde de compuerta de válvula?

Un molde de compuerta de válvula es un tipo de molde utilizado en la inyección de plástico y metal para producir piezas con una entrada de material en forma de válvula. Esta entrada es controlada por una compuerta, que regula la cantidad de material que ingresa al molde. Este tipo de molde es muy utilizado en la producción de piezas con formas y tamaños complejos.

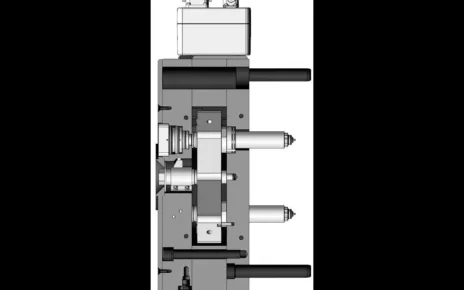

Componentes de un molde de compuerta de válvula

Un molde de compuerta de válvula está compuesto por varias partes, cada una con una función específica:

- Base del molde: es la parte inferior del molde, donde se coloca la pieza a inyectar.

- Placa de inyección: es la parte superior del molde, donde se encuentra la compuerta de entrada del material.

- Núcleo y cavidad: son las partes del molde que definen la forma y tamaño de la pieza a inyectar.

- Placas de guía: son las encargadas de mantener alineadas las partes del molde.

- Sistema de enfriamiento: es esencial para controlar la temperatura del molde y garantizar la calidad de la pieza.

Proceso de inyección con molde de compuerta de válvula

El proceso de inyección con un molde de compuerta de válvula consta de varias etapas:

- Cierre del molde: se coloca la pieza a inyectar en la base del molde y se cierra con la placa de inyección.

- Inyección del material: se introduce el material en estado líquido o semilíquido a través de la compuerta de entrada, que se encuentra en la placa de inyección.

- Presión y enfriamiento: se aplica una presión constante para que el material llene todas las cavidades del molde y se enfríe para solidificarse.

- Apertura del molde: una vez que el material se ha enfriado y solidificado, se abre el molde y se extrae la pieza.

Ventajas del molde de compuerta de válvula

El uso de un molde de compuerta de válvula presenta varias ventajas en comparación con otros tipos de moldes:

- Mayor precisión: al tener una entrada de material controlada, se obtienen piezas con formas y tamaños más precisos.

- Mejor acabado superficial: la compuerta de entrada evita la formación de marcas de inyección en la pieza.

- Menor tiempo de enfriamiento: al inyectar el material a través de la compuerta de entrada, el tiempo de enfriamiento se reduce, lo que aumenta la productividad.

- Posibilidad de inyectar materiales sensibles al calor: gracias a su sistema de enfriamiento, se pueden inyectar materiales que requieren una temperatura controlada.

Conclusión

En resumen, el molde de compuerta de válvula es una herramienta fundamental en la industria de la inyección de plástico y metal. Su diseño y funcionamiento permiten producir piezas de alta precisión y calidad en un menor tiempo. Además, su versatilidad lo hace ideal para la producción de una amplia gama de productos. Sin duda, la tecnología de moldes seguirá evolucionando y mejorando en el futuro, lo que nos permitirá seguir pensando en nuevas formas de producir con mayor eficiencia y calidad.